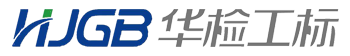

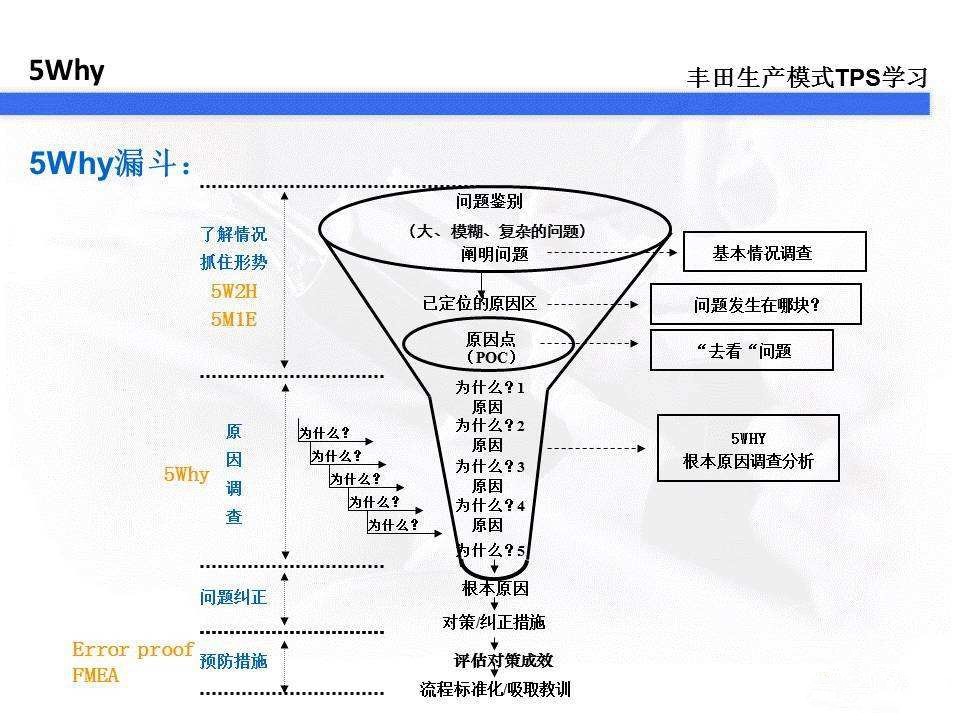

5why分析法介绍

所谓5why分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。

中文名 5why分析法 别称 5问法 提出者丰田佐吉 适用领域范围 异常原因调查 目 的 追究其根本原因

这种方法最初是由丰田佐吉提出的;后来,丰田汽车公司在发展完善其制造方法学的过程之中也采用了这一方法。作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。丰田生产系统的设计师大野耐一曾经将五问法描述为:“……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见。”目前,该方法在丰田之外已经得到了广泛采用,并且现在持续改善法(Kaizen),精益生产法(lean manufacturing)以及六西格玛法之中也得到了采用。

5WHY从三个层面来实施:

一、为什么会发生?从“制造”的角度。

二、为什么没有发现?从“检验”的角度。

三、为什么没有从系统上预防事故?从“体系”或“流程”的角度。

每个层面连续5次或N次的询问,得出最终结论。只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。

经典案例编辑

丰田汽车公司前副社长大野耐一曾举了一个例子来找出停机的真正原因

★问题一:为什么机器停了?

答案一:因为机器超载,保险丝烧断了。

★问题二:为什么机器会超载?

答案二:因为轴承的润滑不足。

★问题三:为什么轴承会润滑不足?

答案三:因为润滑泵失灵了。

★问题四:为什么润滑泵会失灵?

答案四:因为它的轮轴耗损了。

★问题五:为什么润滑泵的轮轴会耗损?

答案五:因为杂质跑到里面去了。

经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的方法,在润滑泵上加装滤网。

如果员工没有以这种追根究底的精神来发掘问题,他们很可能只是换根保险丝草草了事,真正的问题还是没有解决。

解决问题步骤编辑

第一部分

:把握现状

★步骤1:识别问题

在方法的第一步中,你开始了解一个可能大、模糊或复杂的问题。你掌握一些信息,但一定没有掌握详细事实。

问:我知道什么?

★步骤2:澄清问题

方法中接下来的步骤是澄清问题。为得到更清楚的理解,问:

实际发生了什么?

应该发生什么?

★步骤3:分解问题

在这一步,如果必要,需要向相关人员调查,将问题分解为小的、独立的元素。

关于这个问题我还知道什么?

还有其他子问题吗?

★步骤4:查找原因要点(PoC)

现在,焦点集中在查找问题原因的实际要点上。你需要追溯来了解第一手的原因要点。问:

我需要去哪里?

我需要看什么?

谁可能掌握有关问题的信息?

★步骤5:把握问题的倾向

要把握问题的倾向,问:

谁?

哪个?

什么时间?

多少频次?

多大量?

在问为什么之前,问这些问题是很重要的。

第二部分

: 原因调查

★步骤6:识别并确认异常现象的直接原因。

如果原因是可见的,验证它。如果原因是不可见的,考虑潜在原因并核实最可能的原因。依据事实确认直接原因。问:

这个问题为什么发生?

我能看见问题的直接原因吗?

如果不能,我怀疑什么是潜在原因呢?

我怎么核实最可能的潜在原因呢?

我怎么确认直接原因?

★步骤7:使用“5个为什么”调查方法来建立一个通向根本原因的原因/效果关系链。

问:处理直接原因会防止再发生吗?

如果不能,我能发现下一级原因吗?

如果不能,我怀疑什么是下一级原因呢?

我怎么才能核实和确认下一级有原因呢?

处理这一级原因会防止再发生吗?

如果不能,继续问“为什么”直到找到根本原因。在必须处理以防止再发生的原因处停止,问:

我已经找到问题的根本原因了吗?

我能通过处理这个原因来防止再发生吗?

这个原因能通过以事实为依据的原因/效果关系链与问题联系起来吗?

这个链通过了“因此”检验了吗?

如果我再问“为什么”会进入另一个问题吗?

确认你已经使用“5个为什么”调查方法来回答这些问题。

为什么我们有了这个问题?

为什么问题会到达顾客处?

为什么我们的系统允许问题发生?

★步骤8:采取明确的措施来处理问题

使用临时措施来去除异常现象直到根本原因能够被处理掉。问:

临时措施会遏止问题直到永久解决措施能被实施吗?

实施纠正措施来处理根本原因以防止再发生。问:

纠正措施会防止问题发生吗?

跟踪并核实结果。问:

解决方案有效吗?

我如何确认?

为什么一为什么分析法检查清单

为确认你已经按照问题解决模型操作,当你完成问题解决过程时,使用这个检查清单。

询问回答技巧编辑

通常情况下,在询问为什么的时候,因为是发散性思维,很难把握询问和回答者的在受控范围内。

比如:这个工件为什么尺寸不合格?因为装夹松动;

为什么装夹松动?因为操作工没装好;

为什么操作工没装好?因为操作工技能不足;

为什么技能不足?因为人事没有考评

类似这样的情况,在5Why分析中,经常发现。

所以,我们在利用5Why进行根本原因分析时,一定要把握好一些基本原则:

1)回答的理由是受控的;

2)询问和回答是在限定的一定的流程范围内;

3)从回答的结果中,我们能够找到行动的方向。

优势

如果现行的做法或产品经过七个问题的审核已无懈可击,便可认为这一做法或产品可取。如果七个问题中有一个答复不能令人满意,则表示这方面有改进余地。如果哪方面的答复有独创的优点,则可以扩大产品这方面的效用。新产品已经克服原产品的缺点,扩大原产品独特优点的效用。

1、可以准确界定、清晰表述问题,提高工作效率。

2、有效掌控事件的本质,完全地抓住了事件的主骨架,把事件打回原形思考。

3、简单、方便,易于理解、使用,富有启发意义。

4、有助于思路的条理化,杜绝盲目性。有助于全面思考问题,从而避免在流程设计中遗漏项目。

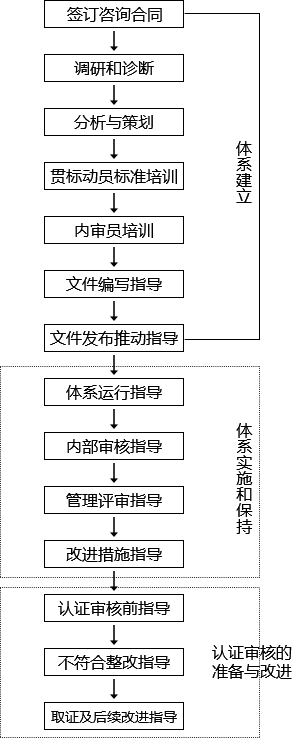

我们的服务流程